特性介绍:

1,用于铝合金的非六价铬钝化液;以三价铬为基础的低毒浓缩液体;

2,成膜本色;防蚀性能优于六价铬钝化工艺;

3,在浸渍、喷淋、手工擦拭工艺中均易于操作钝化液;

4,通过QPL认证钝化液;产品符合甚至超过MIL-DTL-81706及MILDTL5541的耐腐蚀标准,根据ASTMB-117及DINENIS9227中性盐雾 测试标准,铝合金钝化后耐腐蚀盐雾超过96-360小时,符合等级1A和3;

5,低接触电阻,根据MIL-DTL-81706B小于5000µOhm/平方英寸耐热性高的无机钝化膜层;

6,也可用于含铜量高的合金及铝压铸件。

7,在本剂处理基础上,加入配套封闭剂处理,盐雾可翻倍的钝化液。

具体性能:

1,钝化后形成无色透明的膜层,不改变铝合金基材的外观颜色,其耐腐蚀性与毒性很大的六价铬钝化液相当,;

2,压铸铝中性盐雾可达96-120小时或以上;加入不改变颜色的二次钝化剂,盐雾可翻倍提高。

3,铝合金型材中性盐雾120-240小时或以上;加入不改变颜色的二次钝化剂,盐雾可翻倍提高。

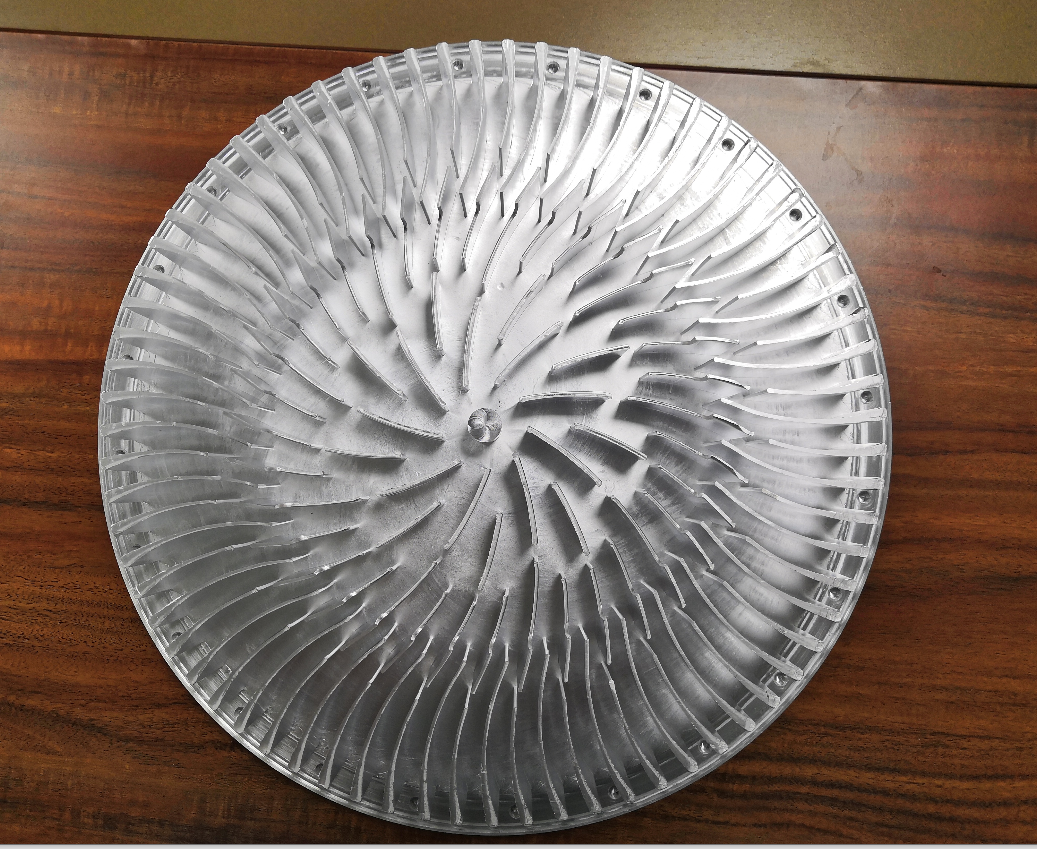

客户工件本色处理图片:

工艺流程:

除油—水洗—活化—水洗—钝化—水洗—热水洗—干燥

工艺说明:

除油:使用除油剂,除油需干净。特别对于压铸铝工件,需注意压铸脱模剂的清洁。

水洗:自来水,时间1分钟

活化:活化剂,10%,浸泡1分钟。

钝化:10%浓度稀释,ph为3.5-4.5.室温浸泡1-2min

水洗:自来水或纯水,控制好水的酸碱性,PH保证在6-8。

热水洗:70-80度,清洗1分钟

烤干:推荐烘干温度为80-100度,把工件烤干即可。

作业维护:

1、配槽PH控制:药水配槽后检测PH值,如不在控制范围内,可以用5%的硫酸或5%氨水调整。

2、消耗标准:本品消耗量为每平方米耗量为7.5-20毫升,可以通过检测PH值及参考生产量添加。

3、药水添加维护:

(1)根据分析方法添加

方法一:槽液铬离子化学测定添加法

测定试剂:10%氢氧化钠溶液(Ar),30%过氧化氢(Ar),20%硫酸溶液(Ar),碘化钾(Ar),10g/L 淀粉指示剂,0.1mol/流代硫酸钠标准溶液。

测定使用工具:10ml移液管3支、2ml移液管1支,50ml量筒,药勺1个,碘量瓶2个,电子秤1台, 加热炉一台,500ml塑胶杯1个。

检测方法:准确10ml移取待测槽液于碘量瓶中,依次加入10ml10%的氢氧化钠,2ml30%过氧化氢,20ml纯水,摇均,放置在电炉上加热煮沸约20min,使待测液剩约1ml,取下冷却至室温;加入30ml纯水摇均后再依次加入30ml20%硫酸溶液,2g碘化钾摇均后盖上盖子放置于暗处5min,用0.1mol/L硫代硫酸钠液滴定至待测液体为浅绿色,加入3ml淀粉指示剂(此时为深紫蓝色),继续滴定至紫蓝色消失/(浅亮绿色),此时消耗0.1mol/L硫代硫酸钠标准液的毫升数为待测液中三价铬离子的浓度(备注三价铬钝化剂10%开槽,三价铬离子的浓度为0.5-1.5)

添加方法:以每立方槽液添加10KG,提高0.1个单位铬离子浓度计算添加。

方法二:根据生产量、消耗量、目视膜色添加法。

可按每公斤可处理约20-30平方米标准,根据处理产品的表面积计算实际消耗量。

更换槽液:

槽液在使用过程中,随着使用时间的增加,铝离子及其他杂质离子会逐步污染影响药液的使用效果,一般使用30-90天据需更换槽液一次;也可根据使用效果及槽液有无较多沉淀物决定换槽液的时间,但是,建议换槽时间最长不可超过6个月。